fundal

folia de aluminiu este fabricată dintr-un aliaj de aluminiu care conține între 92 și 99% aluminiu. De obicei, între 0,00017 și 0,0059 inci grosime, folia este produsă în multe lățimi și puncte forte pentru literalmente sute de aplicații. Este utilizat pentru fabricarea izolației termice pentru industria construcțiilor, stoc fin pentru aparate de aer condiționat, bobine electrice pentru transformatoare, condensatoare pentru radiouri și televizoare, izolație pentru rezervoare de stocare, produse decorative și containere și ambalaje. Popularitatea foliei de aluminiu pentru atât de multe aplicații se datorează mai multor avantaje majore, unul dintre cele mai importante fiind faptul că materiile prime necesare fabricării sale sunt abundente. Folia de aluminiu este ieftină, durabilă, netoxică și rezistentă la grăsimi. În plus, rezistă atacului chimic și oferă o ecranare electrică și nemagnetică excelentă.

transporturile (în 1991) de folie de aluminiu au totalizat 913 milioane de lire sterline, ambalajele reprezentând șaptezeci și cinci la sută din piața foliei de aluminiu. Popularitatea foliei de aluminiu ca material de ambalare se datorează impermeabilității sale excelente la vaporii de apă și gaze. De asemenea, prelungește durata de valabilitate, folosește mai puțin spațiu de depozitare și generează mai puține deșeuri decât multe alte materiale de ambalare. Preferința pentru aluminiu în ambalaje flexibile a devenit, prin urmare, un fenomen global. În Japonia, folia de aluminiu este utilizată ca componentă de barieră în cutii flexibile. În Europa, ambalajele flexibile din aluminiu domină piața ambalajelor cu blistere farmaceutice și a ambalajelor de bomboane. Cutia de băuturi aseptice, care folosește un strat subțire de folie de aluminiu ca barieră împotriva oxigenului, luminii și mirosului, este, de asemenea, destul de populară în întreaga lume.

aluminiul este cel mai recent descoperit dintre metalele pe care industria modernă le utilizează în cantități mari. Cunoscut sub numele de” alumină”, compușii de aluminiu au fost folosiți pentru a prepara medicamente în Egiptul Antic și pentru a stabili coloranți de pânză în Evul Mediu. La începutul secolului al XVIII-lea, oamenii de știință au suspectat că acești compuși conțineau un metal și, în 1807, chimistul englez Sir Humphry Davy a încercat să-l izoleze. Deși eforturile sale au eșuat, Davy a confirmat că alumina avea o bază metalică, pe care a numit-o inițial „alumiu. Davy a schimbat ulterior acest lucru în „aluminiu” și, în timp ce oamenii de știință din multe țări scriu termenul „aluminiu”, majoritatea americanilor folosesc ortografia revizuită a lui Davy. În 1825, un chimist danez pe nume Hans Christian Oqustrsted a izolat cu succes aluminiul și, douăzeci de ani mai târziu, un fizician German pe nume Friedrich Wohler a reușit să creeze particule mai mari de metal; cu toate acestea, particulele lui Wohler erau încă doar de dimensiunea vârfurilor de ac. În 1854 Henri Sainte-Claire Deville, un om de știință francez, a rafinat metoda lui Wohler suficient pentru a crea bucăți de aluminiu la fel de mari ca marmura. Procesul lui Deville a oferit o bază pentru industria modernă a aluminiului, iar primele bare de aluminiu fabricate au fost expuse în 1855 la Expoziția de la Paris.

în acest moment, costul ridicat al izolării metalului nou descoperit a limitat utilizările sale industriale. Cu toate acestea, în 1866, doi oameni de știință care lucrau separat în Statele Unite și Franța au dezvoltat simultan ceea ce a devenit cunoscut sub numele de metoda Hall-H de separare a aluminei de oxigen prin aplicarea unui curent electric. În timp ce atât Charles Hall, cât și Paul-Louis-Toussaint H, au brevetat descoperirile lor, în America și, respectiv, în Franța, Hall a fost primul care a recunoscut potențialul financiar al procesului său de purificare. În 1888

materii prime

numerele de aluminiu printre cele mai abundente elemente: după oxigen și siliciu, este cel mai abundent element găsit pe suprafața Pământului, alcătuind peste opt la sută din crustă până la o adâncime de zece mile și apărând în aproape fiecare rocă comună. Cu toate acestea, aluminiul nu apare în forma sa pură, metalică, ci mai degrabă ca oxid de aluminiu hidratat (un amestec de apă și alumină) combinat cu silice, oxid de fier și titania. Cel mai important minereu de aluminiu este bauxita, numit după orașul francez Les Baux, unde a fost descoperit în 1821. Bauxita conține fier și oxid de aluminiu hidratat, acesta din urmă reprezentând cel mai mare Material constitutiv al său. În prezent, bauxita este suficient de abundentă, astfel încât numai depozitele cu un conținut de oxid de aluminiu de patruzeci și cinci la sută sau mai mult sunt exploatate pentru a face aluminiu. Depozitele concentrate se găsesc atât în emisfera nordică, cât și în cea sudică, cea mai mare parte a minereului utilizat în Statele Unite provenind din Indiile de Vest, America de Nord și Australia. Deoarece bauxita apare atât de aproape de suprafața Pământului, procedurile miniere sunt relativ simple. Explozivii sunt folosiți pentru a deschide gropi mari în paturile de bauxită, după care straturile superioare de murdărie și rocă sunt îndepărtate. Minereul expus este apoi îndepărtat cu încărcătoare frontale, îngrămădite în camioane sau vagoane de cale ferată și transportate la instalațiile de prelucrare. Bauxita este grea (în general, o tonă de aluminiu poate fi produsă de la patru la șase tone de minereu), deci, pentru a reduce

costul transportului, aceste plante sunt adesea situate cât mai aproape posibil de minele de bauxită.

procesul de fabricație

extragerea aluminiului pur din bauxită implică două procese. În primul rând, minereul este rafinat pentru a elimina impuritățile precum oxidul de fier, silica, titania și apa. Apoi, oxidul de aluminiu rezultat este topit pentru a produce aluminiu pur. După aceea, aluminiul este laminat pentru a produce folie.

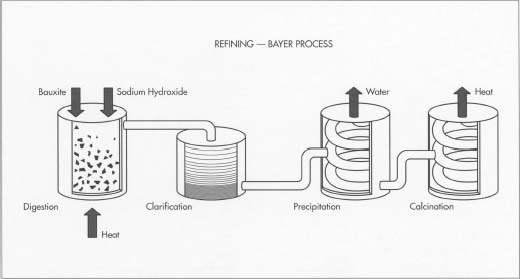

procesul de rafinare — Bayer

- 1 Procesul Bayer utilizat pentru rafinarea bauxitei cuprinde patru etape: digestie, clarificare, precipitare și calcinare. În timpul etapei de digestie, bauxita este măcinată și amestecată cu hidroxid de sodiu înainte de a fi pompată în rezervoare mari, sub presiune. În aceste rezervoare, numite digestoare, combinația de hidroxid de sodiu, căldură și presiune descompune minereul într-o soluție saturată de aluminat de sodiu și contaminanți insolubili, care se așează la fund.

- 2 următoarea fază a procesului, clarificarea, presupune trimiterea soluției și a contaminanților printr-un set de rezervoare și prese. În această etapă, filtrele de pânză captează contaminanții, care sunt apoi eliminați. După ce a fost filtrată din nou, soluția rămasă este transportată într-un turn de răcire.

- 3 în etapa următoare, precipitarea, soluția de oxid de aluminiu se deplasează într-un siloz mare, unde, într-o adaptare a metodei Deville, fluidul este însămânțat cu cristale de aluminiu hidratat pentru a promova formarea particulelor de aluminiu. Pe măsură ce cristalele de semințe atrag alte cristale în soluție, încep să se formeze aglomerări mari de hidrat de aluminiu. Acestea sunt mai întâi filtrate și apoi clătite.

- 4 calcinarea, ultimul pas în procesul de rafinare Bayer, presupune expunerea hidratului de aluminiu la temperaturi ridicate. Această căldură extremă deshidratează materialul, lăsând un reziduu de pulbere albă fină: oxid de aluminiu.

topirea

- 5 topirea, care separă compusul aluminiu-oxigen (alumină) produs prin procesul Bayer, este următorul pas în extragerea aluminiului metalic pur din bauxită. Deși procedura utilizată în prezent derivă din metoda electrolitică inventată contemporan de Charles Hall și Paul-Louis-Toussaint H la sfârșitul secolului al XIX-lea, a fost modernizată. În primul rând, alumina este dizolvată într-o celulă de topire, o matriță de oțel adâncă căptușită cu carbon și umplută cu un conductor lichid încălzit care constă în principal din compusul de aluminiu criolit.

- 6 Apoi, un curent electric este trecut prin criolit, determinând formarea unei cruste peste partea superioară a topiturii de alumină. Când alumina suplimentară este agitată periodic în amestec, această crustă este ruptă și agitată și ea. Pe măsură ce alumina se dizolvă, se descompune electrolitic pentru a produce un strat de aluminiu pur, topit pe fundul celulei de topire. Oxigenul fuzionează cu carbonul utilizat pentru a alinia celula și scapă sub formă de dioxid de carbon.

- 7 încă în formă topită, aluminiul purificat este extras din celulele de topire, transferat în creuzete și golit în cuptoare. În această etapă, pot fi adăugate alte elemente pentru a produce aliaje de aluminiu cu caracteristici adecvate produsului final, deși folia este fabricată în general din 99,8 sau 99,9% aluminiu pur. Lichidul este apoi turnat în dispozitive directe de turnare prin răcire, unde se răcește în plăci mari numite „lingouri” sau „stoc de reroll.”După ce au fost recoapte—tratate termic pentru a îmbunătăți lucrabilitatea—lingourile sunt potrivite pentru rulare în folie.

folia este produsă din material de aluminiu prin rularea acesteia între role grele. Rularea produce două finisaje naturale pe folie, strălucitoare și mată. Pe măsură ce folia iese din role, cuțitele circulare o taie în bucăți dreptunghiulare.

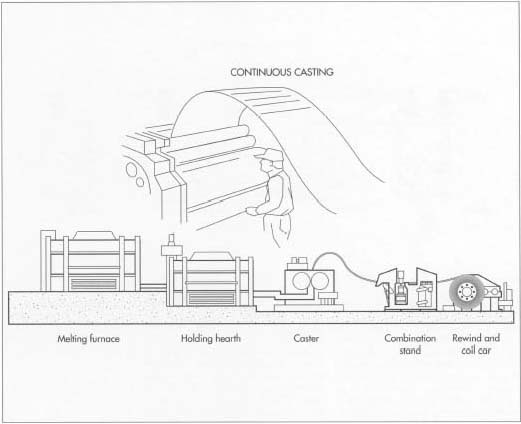

folia este produsă din material de aluminiu prin rularea acesteia între role grele. Rularea produce două finisaje naturale pe folie, strălucitoare și mată. Pe măsură ce folia iese din role, cuțitele circulare o taie în bucăți dreptunghiulare. - o metodă alternativă la topirea și turnarea aluminiului se numește „turnare continuă.”Acest proces implică o linie de producție constând dintr-un cuptor de topire, o vatră de susținere pentru a conține metalul topit, un sistem de transfer, o unitate de turnare, o unitate combinată formată din role de prindere, forfecare și căpăstru și o mașină de derulare și bobină. Ambele metode produc stoc de grosimi cuprinse între 0,125 și 0,250 inci (0,317 până la 0,635 centimetri) și de diferite lățimi. Avantajul metodei de turnare continuă este că nu necesită o etapă de recoacere înainte de laminarea foliei, la fel ca procesul de topire și turnare, deoarece recoacerea se realizează automat în timpul procesului de turnare.

folie rulantă

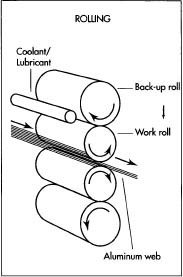

- 8 după realizarea stocului de folie, acesta trebuie redus în grosime pentru a face folia. Acest lucru se realizează într-o laminor, unde materialul este trecut de mai multe ori prin role metalice numite role de lucru. Pe măsură ce foile (sau pânzele) de aluminiu trec prin role, acestea sunt stoarse mai subțiri și extrudate prin golul dintre role. Rolele de lucru sunt asociate cu role mai grele numite role de rezervă, care aplică presiune pentru a ajuta la menținerea stabilității rolelor de lucru. Acest lucru ajută la menținerea dimensiunilor produsului în limitele toleranțelor. Rulourile de lucru și de rezervă se rotesc în direcții opuse. Se adaugă lubrifianți pentru a facilita procesul de rulare. În timpul acestui proces de rulare, aluminiul trebuie ocazional recoaptă (tratat termic) pentru a-și menține lucrabilitatea.

- reducerea foliei este controlată prin reglarea rpm a rolelor și a vâscozității (rezistența la curgere), cantității și temperaturii lubrifianților de rulare. Decalajul rolei determină atât grosimea, cât și lungimea foliei care iese din Moară. Acest decalaj poate fi ajustat prin ridicarea sau coborârea rolei de lucru superioare. Rularea produce două finisaje naturale pe folie, strălucitoare și mată. Finisajul luminos este produs atunci când folia vine în contact cu suprafețele rolei de lucru. Pentru a produce finisajul mat, două foi trebuie ambalate împreună și laminate simultan; când se face acest lucru, părțile care se ating se termină cu un finisaj mat. Alte metode mecanice de finisare, de obicei produse în timpul operațiunilor de conversie, pot fi utilizate pentru a produce anumite modele.

- 9 pe măsură ce foile de folie trec prin role, acestea sunt tăiate și tăiate cu cuțite circulare sau de tip brici instalate pe moara cu role. Tunderea se referă la marginile foliei, în timp ce tăierea implică tăierea foliei în mai multe foi. Acești pași sunt utilizați pentru a produce lățimi înguste înfășurate, pentru a tăia marginile materialului acoperit sau laminat și pentru a produce bucăți dreptunghiulare. Pentru anumite operațiuni de fabricare și conversie, pânzele care au fost rupte în timpul rulării trebuie îmbinate sau îmbinate. Tipurile obișnuite de îmbinări pentru îmbinarea benzilor de folie simplă și/sau folie susținută includ ultrasunete, bandă de etanșare termică, bandă de etanșare sub presiune și sudate electric. Îmbinarea cu ultrasunete utilizează o sudură în stare solidă-realizată cu un traductor ultrasonic—în metalul suprapus.

procese de finisare

- 10 pentru multe aplicații, folia este utilizată în I v / combinație cu alte materiale. Poate fi acoperit cu o gamă largă de materiale, cum ar fi polimeri și rășini, în scopuri decorative, de protecție sau de etanșare la căldură. Poate fi laminat pe hârtii, cartoane și filme din plastic. De asemenea, poate fi tăiat, format în orice formă, tipărit, în relief, tăiat în benzi, acoperit, gravat și anodizat. Odată ce folia este în starea sa finală, este ambalată corespunzător și expediată clientului.

controlul calității

În plus față de controlul în proces al unor parametri precum temperatura și timpul, produsul finit din folie trebuie să îndeplinească anumite cerințe. De exemplu, s-a constatat că diferite procese de conversie și utilizări finale necesită diferite grade de uscăciune pe suprafața foliei pentru performanțe satisfăcătoare. Un test de umectabilitate este utilizat pentru a determina uscăciunea. În acest test, diferite soluții de alcool etilic în apă distilată, în trepte de zece procente în volum, sunt turnate într-un flux uniform pe suprafața foliei. Dacă nu se formează picături, umectabilitatea este zero. Procesul este continuat până când se determină ce procent minim de soluție de alcool va uda complet suprafața foliei.

alte proprietăți importante sunt grosimea și rezistența la tracțiune. Metodele Standard de testare au fost dezvoltate de Societatea Americană pentru testare și materiale (ASTM). Grosimea este determinată prin cântărirea unei probe și măsurarea suprafeței acesteia, apoi împărțirea greutății la produsul zonei ori densitatea aliajului. Testarea tensiunii foliei trebuie controlată cu atenție, deoarece rezultatele testelor pot fi afectate de marginile aspre și de prezența defectelor mici, precum și de alte variabile. Eșantionul este plasat într-o prindere și se aplică o forță de tracțiune sau de tragere până la fracturarea eșantionului. Se măsoară forța sau rezistența necesară pentru ruperea eșantionului.

viitorul

popularitatea foliei de aluminiu, în special pentru ambalajele flexibile, va continua să crească. Pungile cu patru fețe, sigilate cu aripioare, au câștigat o largă popularitate pentru aplicațiile alimentare militare, medicale și cu amănuntul și, în dimensiuni mai mari, pentru pachetele de servicii alimentare instituționale. De asemenea, au fost introduse pungi pentru ambalarea a 1,06 până la 4,75 galoane (4-18 litri) de vin atât pentru piețele cu amănuntul, cât și pentru cele de restaurante, precum și pentru alte piețe de servicii alimentare. În plus, alte produse continuă să fie dezvoltate pentru alte aplicații. Creșterea popularității cuptoarelor cu microunde a dus la dezvoltarea mai multor forme de recipiente semi-rigide pe bază de aluminiu concepute special pentru aceste cuptoare. Mai recent, au fost dezvoltate folii speciale de gătit pentru grătar.

cu toate acestea, chiar și folia de aluminiu este examinată în ceea ce privește „prietenia” mediului.”Prin urmare, producătorii își sporesc eforturile în zona de reciclare; de fapt, toți producătorii de folii din SUA au început programe de reciclare, chiar dacă tonajul total și rata de captare a foliei de aluminiu sunt mult mai mici decât cele ale cutiilor de aluminiu ușor de reciclat. Folia de aluminiu are deja avantajul de a fi ușoară și mică, ceea ce ajută la reducerea contribuției sale la fluxul de deșeuri solide. De fapt, ambalajul din folie de aluminiu laminată reprezintă doar 17/lOOths de un procent din deșeurile solide din SUA.

pentru deșeurile de ambalaje, cea mai promițătoare soluție poate fi reducerea sursei. De exemplu, ambalarea a 65 de kilograme (29,51 kilograme) de cafea în cutii de oțel necesită 20 de kilograme (9,08 kilograme) de oțel, dar numai trei kilograme (4,08 kilograme) de ambalaje laminate, inclusiv folie de aluminiu. Un astfel de ambalaj ocupă, de asemenea, mai puțin spațiu în depozitul de deșeuri. Divizia de folie a Asociației aluminiu dezvoltă chiar și un program educațional pe folie de aluminiu pentru universități și designeri profesioniști de ambalaje, pentru a ajuta la informarea acestor designeri cu privire la beneficiile trecerii la ambalaje flexibile.

folia de aluminiu utilizează, de asemenea, mai puțină energie atât în timpul fabricării, cât și în timpul distribuției, deșeurile din plante fiind reciclate. De fapt, aluminiul reciclat, inclusiv conservele și folia, reprezintă peste 30% din oferta anuală de metal a industriei. Acest număr a crescut de câțiva ani și se așteaptă să continue. În plus, procesele utilizate în timpul fabricării foliei sunt îmbunătățite pentru a reduce poluarea aerului și deșeurile periculoase.

unde să aflați mai multe

Cărți

folie de aluminiu. Asociația Aluminiului. 1981.

periodice

„calitățile de barieră stimulează creșterea ambalajelor din folie de aluminiu”, știri FoilPak. Asociația Aluminiului. Toamna, 1992.

„cele mai bune modalități de a menține alimentele proaspete: o adunare a celor mai eficiente și mai economice ambalaje, pungi și containere”, relatează Consumer. Februarie 1989, p. 120+. Gracey, Kathryn K. „Aluminiu în microunde”, Revista de cercetare a consumatorilor. Ianuarie 1989, p. 2.

„promovarea chiar gastronomie cu folie,” viață de Sud. Decembrie 1987, pp. 130-131.

— L. S. Millberg