Sfondo

Il foglio di alluminio è realizzato in una lega di alluminio che contiene tra il 92 e il 99% di alluminio. Di solito tra 0,00017 e 0,0059 pollici di spessore, la lamina viene prodotta in molte larghezze e punti di forza per letteralmente centinaia di applicazioni. Viene utilizzato per la produzione di isolamento termico per l’industria delle costruzioni, stock di pinne per condizionatori d’aria, bobine elettriche per trasformatori, condensatori per radio e televisori, isolamento per serbatoi di stoccaggio, prodotti decorativi, contenitori e imballaggi. La popolarità del foglio di alluminio per così tante applicazioni è dovuta a diversi vantaggi importanti, uno dei principali è che le materie prime necessarie per la sua fabbricazione sono abbondanti. Il foglio di alluminio è economico, durevole, non tossico e oleoso. Inoltre, resiste all’attacco chimico e fornisce un’eccellente schermatura elettrica e non magnetica.

Le spedizioni (nel 1991) di fogli di alluminio ammontavano a 913 milioni di sterline, con imballaggi che rappresentano il settantacinque per cento del mercato dei fogli di alluminio. La popolarità del foglio di alluminio come materiale di imballaggio è dovuta alla sua eccellente impermeabilità al vapore acqueo e ai gas. Estende anche la durata di conservazione, utilizza meno spazio di archiviazione e genera meno rifiuti rispetto a molti altri materiali di imballaggio. La preferenza per l’alluminio negli imballaggi flessibili è diventata di conseguenza un fenomeno globale. In Giappone, il foglio di alluminio viene utilizzato come componente barriera in lattine flessibili. In Europa, l’imballaggio flessibile in alluminio domina il mercato dei blister farmaceutici e degli involucri di caramelle. La scatola della bevanda asettica, che utilizza un sottile strato di foglio di alluminio come barriera contro l’ossigeno, la luce e l’odore, è anche molto popolare in tutto il mondo.

L’alluminio è il più recentemente scoperto dei metalli che l’industria moderna utilizza in grandi quantità. Conosciuti come” allumina”, i composti di alluminio sono stati usati per preparare medicine nell’antico Egitto e per impostare coloranti di stoffa durante il Medioevo. All’inizio del XVIII secolo, gli scienziati sospettavano che questi composti contenessero un metallo e, nel 1807, il chimico inglese Sir Humphry Davy tentò di isolarlo. Anche se i suoi sforzi fallirono, Davy confermò che l’allumina aveva una base metallica, che inizialmente chiamò ” alumium.”Davy in seguito ha cambiato questo in” alluminio “e, mentre gli scienziati in molti paesi scrivono il termine” alluminio”, la maggior parte degli americani usa l’ortografia riveduta di Davy. Nel 1825, un chimico danese di nome Hans Christian Ørsted isolò con successo l’alluminio e, venti anni dopo, un fisico tedesco di nome Friedrich Wohler fu in grado di creare particelle più grandi del metallo; tuttavia, le particelle di Wohler erano ancora solo le dimensioni delle teste di spillo. Nel 1854 Henri Sainte-Claire Deville, uno scienziato francese, perfezionò il metodo di Wohler abbastanza da creare grumi di alluminio grandi come marmi. Il processo di Deville ha fornito una base per la moderna industria dell’alluminio e le prime barre di alluminio realizzate sono state esposte nel 1855 all’Esposizione di Parigi.

A questo punto l’alto costo di isolamento del metallo appena scoperto limitava i suoi usi industriali. Tuttavia, nel 1866 due scienziati che lavoravano separatamente negli Stati Uniti e in Francia svilupparono contemporaneamente quello che divenne noto come il metodo Hall-Héroult di separare l’allumina dall’ossigeno applicando una corrente elettrica. Mentre sia Charles Hall che Paul-Louis-Toussaint Héroult brevettarono le loro scoperte, rispettivamente in America e in Francia, Hall fu il primo a riconoscere il potenziale finanziario del suo processo di purificazione. Nel 1888

lui e diversi partner fondarono la Pittsburgh Reduction Company, che produsse i primi lingotti di alluminio quell’anno. Usando l’energia idroelettrica per alimentare un grande nuovo impianto di conversione vicino alle Cascate del Niagara e fornendo la crescente domanda industriale di alluminio, la società di Hall—ribattezzata Aluminum Company of America (Alcoa) nel 1907—prosperò. In seguito Héroult fondò la Aluminium-Industrie-Aktien-Gesellschaft in Svizzera. Incoraggiati dalla crescente domanda di alluminio durante le guerre mondiali I e II, la maggior parte delle altre nazioni industrializzate ha iniziato a produrre il proprio alluminio. Nel 1903, la Francia divenne il primo paese a produrre fogli di alluminio purificato. Gli Stati Uniti hanno seguito l’esempio un decennio più tardi, il suo primo uso del nuovo prodotto è stato bande di gambe per identificare i piccioni da corsa. Il foglio di alluminio fu presto utilizzato per contenitori e imballaggi, e la seconda guerra mondiale accelerò questa tendenza, stabilendo il foglio di alluminio come materiale di imballaggio principale. Fino alla seconda guerra mondiale, Alcoa è rimasto l’unico produttore americano di alluminio purificato, ma oggi ci sono sette principali produttori di fogli di alluminio situati negli Stati Uniti.

Materie prime

Numeri di alluminio tra gli elementi più abbondanti: dopo l’ossigeno e il silicio, è l’elemento più abbondante trovato nella superficie terrestre, che costituisce oltre l’otto per cento della crosta fino a una profondità di dieci miglia e appare in quasi tutte le rocce comuni. Tuttavia, l’alluminio non si presenta nella sua forma pura e metallica, ma piuttosto come ossido di alluminio idratato (una miscela di acqua e allumina) combinato con silice, ossido di ferro e titania. Il minerale di alluminio più significativo è la bauxite, dal nome della città francese di Les Baux dove fu scoperta nel 1821. La bauxite contiene ferro e ossido di alluminio idrato, con quest’ultimo che rappresenta il suo più grande materiale costituente. Allo stato attuale, la bauxite è abbastanza abbondante in modo che solo i depositi con un contenuto di ossido di alluminio del quarantacinque percento o più vengano estratti per produrre alluminio. I depositi concentrati si trovano sia negli emisferi settentrionale che meridionale, con la maggior parte del minerale utilizzato negli Stati Uniti proveniente dalle Indie occidentali, dal Nord America e dall’Australia. Poiché la bauxite si verifica così vicino alla superficie terrestre, le procedure di estrazione sono relativamente semplici. Gli esplosivi vengono utilizzati per aprire grandi fosse nei letti di bauxite, dopo di che gli strati superiori di sporco e roccia vengono eliminati. Il minerale esposto viene quindi rimosso con caricatori frontali, ammucchiato in camion o vagoni ferroviari e trasportato negli impianti di lavorazione. La bauxite è pesante (generalmente, una tonnellata di alluminio può essere prodotta da quattro a sei tonnellate di minerale), quindi, per ridurre

il costo del trasporto, questi impianti sono spesso situati il più vicino possibile alle miniere di bauxite.

Il processo di produzione

L’estrazione dell’alluminio puro dalla bauxite comporta due processi. In primo luogo, il minerale viene raffinato per eliminare impurità come ossido di ferro, silice, titania e acqua. Quindi, l’ossido di alluminio risultante viene fuso per produrre alluminio puro. Successivamente, l’alluminio viene arrotolato per produrre un foglio.

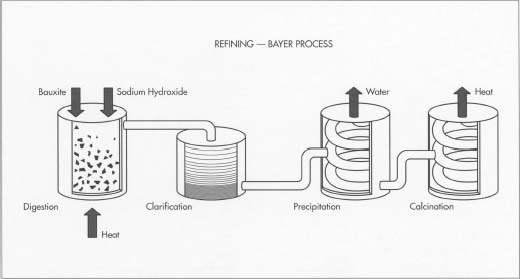

Raffinazione — Processo Bayer

- 1 Il processo Bayer utilizzato per affinare la bauxite comprende quattro fasi: digestione, chiarificazione, precipitazione e calcinazione. Durante la fase di digestione, la bauxite viene macinata e mescolata con idrossido di sodio prima di essere pompata in grandi serbatoi pressurizzati. In questi serbatoi, chiamati digestori, la combinazione di idrossido di sodio, calore e pressione rompe il minerale in una soluzione satura di alluminato di sodio e contaminanti insolubili, che si depositano sul fondo.

- 2 La fase successiva del processo, chiarificazione, comporta l’invio della soluzione e dei contaminanti attraverso una serie di serbatoi e presse. Durante questa fase, i filtri in tessuto intrappolano i contaminanti, che vengono poi smaltiti. Dopo essere stata nuovamente filtrata, la soluzione rimanente viene trasportata in una torre di raffreddamento.

- 3 Nella fase successiva, precipitazione, la soluzione di ossido di alluminio si sposta in un grande silo, dove, in un adattamento del metodo Deville, il fluido viene seminato con cristalli di alluminio idrato per promuovere la formazione di particelle di alluminio. Mentre i cristalli di semi attirano altri cristalli nella soluzione, iniziano a formarsi grandi ciuffi di idrato di alluminio. Questi vengono prima filtrati e poi risciacquati.

- 4 La calcinazione, la fase finale del processo di affinamento Bayer, comporta l’esposizione dell’idrato di alluminio ad alte temperature. Questo calore estremo disidrata il materiale, lasciando un residuo di polvere bianca fine: ossido di alluminio.

Fusione

- 5 La fusione, che separa il composto alluminio-ossigeno (allumina) prodotto dal processo Bayer, è il passo successivo nell’estrazione di alluminio puro e metallico dalla bauxite. Sebbene la procedura attualmente utilizzata derivi dal metodo elettrolitico inventato contemporaneamente da Charles Hall e Paul-Louis-Toussaint Héroult alla fine del XIX secolo, è stata modernizzata. In primo luogo, l’allumina viene disciolta in una cella di fusione, uno stampo in acciaio profondo rivestito di carbonio e riempito con un conduttore liquido riscaldato costituito principalmente dalla criolite composta di alluminio.

- 6 Successivamente, una corrente elettrica viene fatta scorrere attraverso la criolite, causando la formazione di una crosta sulla parte superiore della fusione di allumina. Quando l’allumina aggiuntiva viene periodicamente mescolata nella miscela, questa crosta viene rotta e mescolata anche. Quando l’allumina si dissolve, si decompone elettroliticamente per produrre uno strato di alluminio puro e fuso sul fondo della cella di fusione. L’ossigeno si fonde con il carbonio utilizzato per rivestire la cellula e fuoriesce sotto forma di anidride carbonica.

- 7 Ancora in forma fusa, l’alluminio purificato viene prelevato dalle celle di fusione, trasferito in crogioli e svuotato in forni. In questa fase, altri elementi possono essere aggiunti per produrre leghe di alluminio con caratteristiche appropriate al prodotto finale, anche se la lamina è generalmente realizzata in alluminio puro al 99,8 o al 99,9%. Il liquido viene quindi versato in dispositivi di colata diretta, dove si raffredda in grandi lastre chiamate “lingotti” o ” reroll stock.”Dopo essere stati ricotti-trattati termicamente per migliorare la lavorabilità – i lingotti sono adatti per la laminazione in lamina.

La stagnola è prodotta dalle azione di alluminio rotolandola fra i rulli pesanti. La laminazione produce due finiture naturali sulla lamina, brillante e opaca. Mentre il foglio emerge dai rulli, i coltelli circolari lo tagliano in pezzi rettangolari.

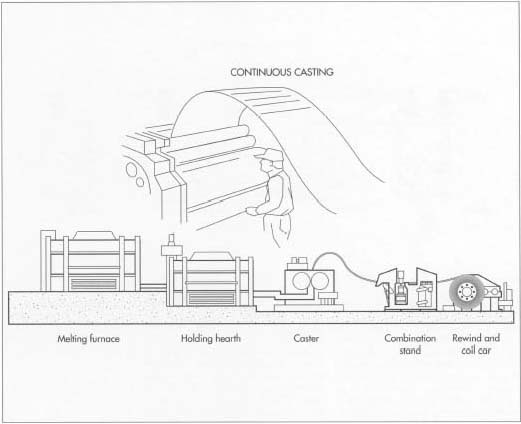

La stagnola è prodotta dalle azione di alluminio rotolandola fra i rulli pesanti. La laminazione produce due finiture naturali sulla lamina, brillante e opaca. Mentre il foglio emerge dai rulli, i coltelli circolari lo tagliano in pezzi rettangolari. - Un metodo alternativo alla fusione e fusione dell’alluminio è chiamato “colata continua.”Questo processo comporta una linea di produzione costituita da un forno di fusione, un focolare di contenimento per contenere il metallo fuso, un sistema di trasferimento, un’unità di fusione, un’unità combinata costituita da rulli di presa, taglio e briglia e un riavvolgimento e bobina. Entrambi i metodi producono stock di spessori che vanno da 0,125 a 0,250 pollici (0,317 a 0,635 centimetri) e di varie larghezze. Il vantaggio del metodo di colata continua è che non richiede una fase di ricottura prima della laminazione della lamina, così come il processo di fusione e fusione, poiché la ricottura viene raggiunta automaticamente durante il processo di fusione.

Foglio di laminazione

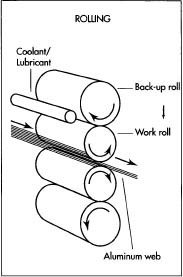

- 8 Dopo che il foglio è stato realizzato, deve essere ridotto di spessore per realizzare il foglio. Questo viene realizzato in un laminatoio, dove il materiale viene passato più volte attraverso rotoli di metallo chiamati rotoli di lavoro. Quando i fogli (o nastri) di alluminio passano attraverso i rotoli, vengono schiacciati più sottili ed estrusi attraverso lo spazio tra i rotoli. I rotoli di lavoro sono accoppiati con rotoli più pesanti chiamati rotoli di backup, che applicano pressione per aiutare a mantenere la stabilità dei rotoli di lavoro. Questo aiuta a mantenere le dimensioni del prodotto entro le tolleranze. I rotoli di lavoro e di backup ruotano in direzioni opposte. Vengono aggiunti lubrificanti per facilitare il processo di laminazione. Durante questo processo di laminazione, l’alluminio occasionalmente deve essere ricotto (trattato termicamente) per mantenere la sua lavorabilità.

- La riduzione del foglio è controllata regolando il numero di giri dei rulli e la viscosità (la resistenza al flusso), la quantità e la temperatura dei lubrificanti di laminazione. Lo spazio del rotolo determina sia lo spessore che la lunghezza della lamina che lascia il mulino. Questa lacuna può essere regolata alzando o abbassando il rotolo superiore del lavoro. La laminazione produce due finiture naturali sulla lamina, brillante e opaca. La finitura brillante viene prodotta quando il foglio viene a contatto con le superfici del rullo di lavoro. Per produrre la finitura opaca, due fogli devono essere imballati insieme e arrotolati contemporaneamente; quando questo è fatto, i lati che si toccano finiscono con una finitura opaca. Altri metodi di finitura meccanica, solitamente prodotti durante le operazioni di conversione, possono essere utilizzati per produrre determinati modelli.

- 9 Quando i fogli di alluminio passano attraverso i rulli, vengono tagliati e tagliati con coltelli circolari o simili a rasoi installati sul laminatoio. Il taglio si riferisce ai bordi del foglio, mentre il taglio comporta il taglio del foglio in più fogli. Questi punti sono usati per produrre le larghezze arrotolate strette, per tagliare i bordi del magazzino rivestito o laminato e per produrre i pezzi rettangolari. Per alcune operazioni di fabbricazione e conversione, i nastri che sono stati rotti durante la laminazione devono essere uniti di nuovo insieme o giuntati. I tipi comuni di giunzioni per l’unione di nastri di lamina semplice e/o lamina sostenuta includono nastro ultrasonico, termosaldante, nastro sigillante a pressione e saldato elettrico. La giuntura ultrasonica usa una saldatura a stato solido-fatta con un trasduttore ultrasonico-nel metallo sovrapposto.

Processi di finitura

- 10 Per molte applicazioni, la lamina viene utilizzata in I V / combinazione con altri materiali. Può essere rivestito con una vasta gamma di materiali, come polimeri e resine, per scopi decorativi, protettivi o termosaldanti. Può essere laminato a carte, cartoni e film plastici. Può anche essere tagliato, formato in qualsiasi forma, stampato, goffrato, tagliato in strisce, rivestito, inciso e anodizzato. Una volta che il foglio è nel suo stato finale, viene confezionato di conseguenza e spedito al cliente.

Controllo di qualità

Oltre al controllo in-process di parametri quali temperatura e tempo, il prodotto finito della stagnola deve soddisfare determinati requisiti. Per esempio, diversi processi di conversione e usi finali sono stati trovati per richiedere vari gradi di secchezza sulla superficie del foglio per prestazioni soddisfacenti. Un test di bagnabilità viene utilizzato per determinare la secchezza. In questo test, diverse soluzioni di alcol etilico in acqua distillata, con incrementi del dieci percento in volume, vengono versate in un flusso uniforme sulla superficie del foglio. Se non si formano gocce, la bagnabilità è zero. Il processo viene continuato fino a quando non viene determinato quale percentuale minima di soluzione alcolica bagnerà completamente la superficie del foglio.

Altre proprietà importanti sono lo spessore e la resistenza alla trazione. I metodi di prova standard sono stati sviluppati dall’American Society For Testing and Materials (ASTM). Lo spessore è determinato pesando un campione e misurando la sua area e quindi dividendo il peso per il prodotto dell’area volte la densità della lega. La prova di tensione della lamina deve essere attentamente controllata perché i risultati dei test possono essere influenzati da spigoli vivi e dalla presenza di piccoli difetti, nonché da altre variabili. Il campione è disposto in una presa e una forza di trazione o di trazione è applicata fino alla frattura del campione accade. Viene misurata la forza o la forza necessaria per rompere il campione.

Il futuro

La popolarità del foglio di alluminio, in particolare per gli imballaggi flessibili, continuerà a crescere. I sacchetti a quattro lati e sigillati con alette hanno guadagnato ampia popolarità per applicazioni militari, mediche e alimentari al dettaglio e, in dimensioni maggiori, per i pacchetti di servizi alimentari istituzionali. I sacchetti inoltre sono stati introdotti per l’imballaggio 1,06-4,75 galloni (4-18 litri) di vino sia per i mercati al minuto che del ristorante e per altri mercati di servizio di alimento. Inoltre, altri prodotti continuano ad essere sviluppati per altre applicazioni. L’aumento della popolarità dei forni a microonde ha portato allo sviluppo di diverse forme di contenitori semirigidi a base di alluminio progettati specificamente per questi forni. Più recentemente, sono stati sviluppati speciali fogli di cottura per il barbecue.

Tuttavia, anche il foglio di alluminio viene esaminato per quanto riguarda la sua “compatibilità ambientale”.”Quindi, i produttori stanno aumentando i loro sforzi nell’area di riciclaggio; infatti, tutti i produttori statunitensi di fogli hanno iniziato programmi di riciclaggio anche se il tonnellaggio totale e il tasso di cattura del foglio di alluminio sono molto inferiori a quelli delle lattine di alluminio facili da riciclare. Il foglio di alluminio ha già il vantaggio di essere leggero e piccolo, il che aiuta a ridurre il suo contributo al flusso di rifiuti solidi. Infatti, l’imballaggio laminato del di alluminio rappresenta appena 17 / saccheggi di uno per cento dei rifiuti solidi degli Stati Uniti.

Per i rifiuti di imballaggio, la soluzione più promettente potrebbe essere la riduzione della fonte. Ad esempio, l’imballaggio di 65 libbre (29,51 chilogrammi) di caffè in lattine di acciaio richiede 20 libbre (9,08 chilogrammi) di acciaio, ma solo tre libbre (4,08 chilogrammi) di imballaggi laminati, incluso un foglio di alluminio. Tale imballaggio occupa anche meno spazio nella discarica. La divisione Foil dell’Aluminum Association sta anche sviluppando un programma educativo sul foglio di alluminio per università e progettisti di imballaggi professionisti al fine di aiutare a informare tali progettisti dei vantaggi del passaggio all’imballaggio flessibile.

Il foglio di alluminio utilizza anche meno energia durante la produzione e la distribuzione, con il riciclaggio dei rottami in-plant. In effetti, l’alluminio riciclato, comprese lattine e fogli, rappresenta oltre il 30% della fornitura annuale di metallo dell’industria. Questo numero è in aumento da diversi anni e dovrebbe continuare. Inoltre, i processi utilizzati durante la produzione di fogli vengono migliorati per ridurre l’inquinamento atmosferico e i rifiuti pericolosi.

Dove saperne di più

Libri

Foglio di alluminio. L’associazione alluminio. 1981.

Periodici

“Le qualità barriera stimolano la crescita degli imballaggi in alluminio”, FoilPak News. L’associazione alluminio. Autunno, 1992.

“I modi migliori per mantenere il cibo fresco: una carrellata degli involucri, delle borse e dei contenitori più efficaci ed economici”, riporta Consumer. Febbraio 1989, pag.120+.

Gracey, Kathryn K. “Alluminio nelle microonde”, rivista Consumers’ Research. Gennaio 1989, pag. 2.

“Promuovere anche la cucina con un foglio,” Southern Living. Dicembre 1987, pp. 130-131.

— L. S. Millberg