háttér

az alumíniumfólia 92-99% alumíniumot tartalmazó alumíniumötvözetből készül. Általában 0,00017 és 0,0059 hüvelyk vastag, fóliát gyártanak sok szélességű és erősségű szó szerint több száz alkalmazások. Ez gyártásához használt hőszigetelés az építőipar számára, fin raktáron a légkondicionáló, elektromos tekercsek a transformers, kondenzátorok rádió, televízió, szigetelés tároló tartályok, dekorációs termékek, valamint a konténerek, valamint a csomagolás. Az alumíniumfólia népszerűsége oly sok alkalmazáshoz számos fő előnynek köszönhető, amelyek közül az egyik legfontosabb, hogy a gyártásához szükséges nyersanyagok bőségesek. Az alumínium fólia olcsó, tartós,nem mérgező, zsírmentes. Ezenkívül ellenáll a kémiai támadásoknak, és kiváló elektromos és nem mágneses árnyékolást biztosít.

az alumíniumfólia szállítása (1991-ben) összesen 913 millió fontot tett ki, az alumíniumfólia piacának hetvenöt százalékát képviselő csomagolással. Az alumíniumfólia csomagolóanyagként való népszerűsége a vízgőz és a gázok kiváló vízáteresztő képességének köszönhető. Emellett meghosszabbítja az eltarthatósági időt, kevesebb tárhelyet használ fel, és kevesebb hulladékot termel, mint sok más csomagolóanyag. A rugalmas csomagolásban lévő alumínium előnyben részesítése következésképpen globális jelenséggé vált. Japánban alumínium fóliát használnak a rugalmas dobozok akadálykomponenseként. Európában az alumínium rugalmas csomagolás uralja a gyógyszeripari buborékcsomagolások és cukorkacsomagolások piacát. Az aszeptikus italdoboz, amely egy vékony réteg alumíniumfóliát használ az oxigén, a fény és a szag ellen, szintén nagyon népszerű az egész világon.

Az alumínium a legutóbb felfedezett fémek közül, amelyeket a modern ipar nagy mennyiségben használ. Az “alumínium-oxid” néven ismert alumíniumvegyületeket az ókori Egyiptomban gyógyszerek előállítására, a középkorban pedig szövetfestékek készítésére használták. A tizennyolcadik század elején a tudósok azt gyanították, hogy ezek a vegyületek fémet tartalmaznak, 1807-ben pedig Sir Humphry Davy angol kémikus megpróbálta elszigetelni. Bár erőfeszítései kudarcot vallottak, Davy megerősítette, hogy az alumínium-oxidnak fémalapja van, amelyet eredetileg “alumiumnak” nevezett.”Davy ezt később “alumíniumra” változtatta, és bár a tudósok sok országban az “alumínium” kifejezést használják, a legtöbb amerikai Davy átdolgozott helyesírását használja. 1825-ben Hans Christian Ørsted Dán kémikus sikeresen izolálta az alumíniumot, húsz évvel később pedig Friedrich Wohler nevű német fizikus képes volt nagyobb fémrészecskéket létrehozni; Wohler részecskéi azonban még mindig csak a tűfejek méretűek voltak. 1854-ben Henri Sainte-Claire Deville, egy francia tudós finomította Wohler módszerét, hogy olyan nagy alumínium csomókat hozzon létre, mint a golyók. Deville folyamata megalapozta a modern alumíniumipart, az első alumínium rudakat 1855-ben mutatták be a párizsi kiállításon.

Ezen a ponton az újonnan felfedezett fém izolálásának magas költsége korlátozta ipari felhasználását. 1866-ban azonban két, az Egyesült Államokban és Franciaországban külön dolgozó tudós kifejlesztette azt a Hall-Héroult módszert, amely elektromos áram alkalmazásával elválasztja az alumínium-oxidot az oxigéntől. Míg mind Charles Hall, mind Paul-Louis-Toussaint Héroult szabadalmaztatta felfedezéseiket, Amerikában, mind Franciaországban Hall volt az első, aki felismerte tisztítási folyamatának pénzügyi potenciálját. 1888-ban

több partnerével megalapította a Pittsburgh Reduction Company-t, amely abban az évben gyártotta az első alumínium rudakat. Használata palermo, hogy a hatalom egy nagy új konverziós növény közelében, Niagara-Vízesés, valamint szállító a bimbózó ipari kereslet alumínium, Hall vállalat átnevezte az Alumínium Company of America (Alcoa) az 1907—ig virágzott. Héroult később létrehozta az alumínium-Industrie-Aktien-Gesellschaftot Svájcban. Az I. és II.világháború idején az alumínium iránti növekvő kereslet hatására a legtöbb más iparosodott nemzet elkezdte saját alumínium gyártását. 1903-ban Franciaország lett az első ország, amely tisztított alumíniumból fóliát gyártott. Az Egyesült Államok egy évtizeddel később követte a példát, az új termék első használata a lábszalagok a verseny galambok azonosítására. Az alumíniumfóliát hamarosan konténerekhez és csomagoláshoz használták, a második világháború pedig felgyorsította ezt a tendenciát, az alumíniumfóliát mint fő csomagolóanyagot. A második világháborúig az Alcoa maradt a tisztított alumínium egyetlen amerikai gyártója, de ma hét nagy alumíniumfólia-gyártó található az Egyesült Államokban.

nyersanyagok

alumínium számok a legelterjedtebb elemek között: az oxigén és a szilícium után ez a földfelszínben található legtermékenyebb elem, amely a kéreg több mint nyolc százalékát teszi ki tíz mérföld mélységig, és szinte minden közönséges kőzetben megjelenik. Az alumínium azonban nem tiszta, fémes formában fordul elő, hanem hidratált alumínium-oxidként (víz és alumínium-oxid keveréke), szilícium-dioxiddal, vas-oxiddal és titániával kombinálva. A legjelentősebb alumíniumérc a bauxit, amelyet Les Baux francia városáról neveztek el, ahol 1821-ben fedezték fel. A bauxit vasat és hidratált alumínium-oxidot tartalmaz, ez utóbbi a legnagyobb alkotóeleme. Jelenleg a bauxit elég bőséges ahhoz, hogy csak negyvenöt százalékos vagy annál nagyobb alumínium-oxid tartalmú lerakódásokat bányásszanak az alumínium előállításához. Koncentrált lerakódások találhatók mind az északi, mind a déli féltekén, az Egyesült Államokban használt érc nagy része Nyugat-Indiából, Észak-Amerikából és Ausztráliából származik. Mivel a bauxit olyan közel van a föld felszínéhez, a bányászati eljárások viszonylag egyszerűek. A robbanóanyagokat nagy gödrök megnyitására használják a bauxitágyakban, majd a szennyeződés és a kőzet felső rétegeit eltávolítják. A kitett ércet ezután elülső rakodógépekkel távolítják el, teherautókba vagy vasúti kocsikba rakják, majd feldolgozóüzemekbe szállítják. A bauxit nehéz (általában egy tonna alumínium előállítható négy-hat tonna ércből), tehát a

a szállítás költsége, ezek a növények gyakran a lehető legközelebb vannak a bauxitbányákhoz.

A gyártási folyamat

a tiszta alumínium kivonása a bauxitból két folyamatot von maga után. Először is, az érc finomított, hogy megszüntesse a szennyeződések, mint a vas-oxid, szilícium-dioxid, Titánia, és a víz. Ezután a kapott alumínium-oxidot tiszta alumínium előállítására olvasztják. Ezután az alumíniumot fóliák előállítására hengerelik.

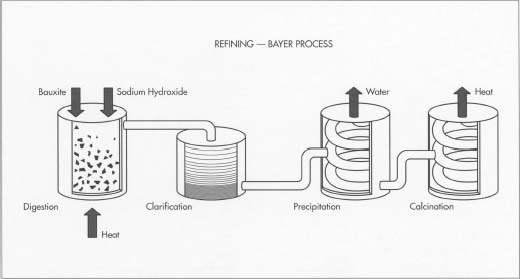

finomítás-Bayer process

- 1 a bauxit finomítására használt Bayer eljárás négy lépésből áll: emésztés, tisztázás, csapadék és kalcinálás. Az emésztési szakaszban a bauxitot őröljük, majd nátrium-hidroxiddal keverjük össze, mielőtt nagy nyomás alatt álló tartályokba pumpálnánk. Ezekben a tartályokban, úgynevezett digészterek, a kombináció a nátrium-hidroxid, hő, nyomás lebontja az érc le egy telített nátrium-aluminát oldatban oldhatatlan szennyező anyagok, amelyek leülepednek az aljára.

- 2 a folyamat következő szakasza, a tisztázás, az oldat és a szennyező anyagok tartályokon és préseken keresztül történő elküldését vonja maga után. Ebben a szakaszban a szövetszűrők csapdába ejtik a szennyeződéseket, amelyeket ezután ártalmatlanítanak. Miután ismét leszűrték, a fennmaradó oldatot hűtőtoronyba szállítják.

- 3 a következő szakaszban, kicsapódás, az alumínium-oxid oldat egy nagy Silóba költözik, ahol a Deville-módszer adaptálásakor a folyadékot hidratált alumínium kristályokkal magolják, hogy elősegítsék az alumínium részecskék képződését. Mivel a magkristályok más kristályokat vonzanak az oldatban, nagy mennyiségű alumínium-hidrát keletkezik. Ezeket először kiszűrjük, majd öblítjük.

- 4 kalcinálás, a Bayer finomítási folyamatának utolsó lépése, az alumínium-hidrát magas hőmérsékletnek való kitettségét vonja maga után. Ez a szélsőséges hő dehidratálja az anyagot, így finom fehér por marad: alumínium-oxid.

olvasztás

- 5 olvasztás, amely elválasztja a Bayer eljárással előállított alumínium-oxigén vegyületet (alumínium-oxidot), a következő lépés a tiszta, fémes alumínium kivonásában a bauxitból. Bár a jelenleg alkalmazott eljárás a Charles Hall és Paul-Louis-Toussaint Héroult által a tizenkilencedik század végén egyidejűleg feltalált elektrolitikus módszerből származik, modernizálták. Először is, a timföld feloldjuk a kohászati sejt, egy mély acél penész bélelt szén-tele fűtött folyékony karmester áll, hogy elsősorban az alumínium összetett kriolit.

- 6 Ezután elektromos áram folyik át a krioliton, ami kéreg keletkezik az alumínium-oxid olvadék tetején. Ha a keverékbe további alumínium-oxidot keverünk, akkor ez a kéreg is megtörik, majd belekeveredik. Ahogy az alumínium-oxid feloldódik, elektrolitikusan bomlik, hogy tiszta, olvadt alumínium réteget hozzon létre az olvasztó cella alján. Az oxigén összeolvad a sejtvonalhoz használt szénnel, majd szén-dioxid formájában távozik.

- 7 Még olvadt formában, a tisztított alumínium levonni a kohászati sejtek, át olvasztótégelyek, kiürítette a kemencék. Ebben a szakaszban más elemek is hozzáadhatók a végterméknek megfelelő tulajdonságokkal rendelkező alumíniumötvözetek előállításához, bár a fólia általában 99, 8 vagy 99, 9 százalékos tiszta alumíniumból készül. A folyadékot ezután öntjük közvetlen chill casting eszközök, ahol lehűl a nagy tábla úgynevezett “ingot” vagy ” reroll állomány.”A hegesztés után-hőkezelve a működőképesség javítása érdekében-a rudak alkalmasak fóliába történő gördítésre.

a fóliát alumínium alapanyagból állítják elő, nehéz hengerek között gördítve. Gördülő termel két természetes felületek a fólia, fényes, matt. Ahogy a fólia kilép a görgőkből, a kör alakú kések téglalap alakú darabokra vágják.

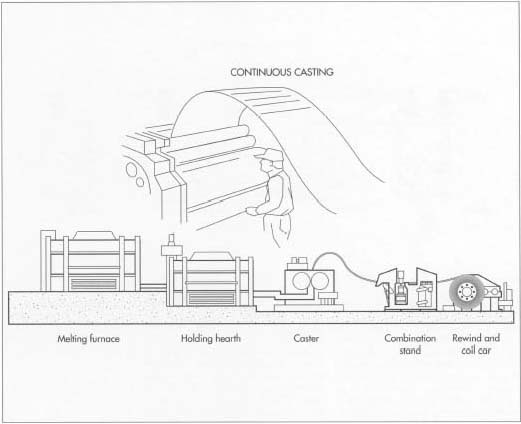

a fóliát alumínium alapanyagból állítják elő, nehéz hengerek között gördítve. Gördülő termel két természetes felületek a fólia, fényes, matt. Ahogy a fólia kilép a görgőkből, a kör alakú kések téglalap alakú darabokra vágják. - az alumínium olvasztásának és öntésének alternatív módját “folyamatos öntésnek” nevezik.”Ez a folyamat magában foglalja a gyártósor, amely egy olvasztókemence, egy gazdaság kandalló, hogy tartalmazza az olvadt fém, egy átviteli rendszer, egy öntőegység, egy kombinált egység, amely csipet tekercs, nyíró és kantár, és egy visszatekercs és tekercs autó. Mindkét módszer 0,125-0,250 hüvelyk (0,317-0,635 centiméter) vastagságú és különböző szélességű állományokat állít elő. A folyamatos öntési módszer előnye, hogy nem igényel hegesztési lépést a fólia gördülése előtt, csakúgy, mint az olvasztási és öntési folyamat, mivel az öntési folyamat során a hegesztés automatikusan megtörténik.

Gördülőfólia

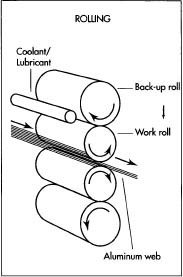

- 8 A fóliakészlet elkészítése után a fóliát vastagságban kell csökkenteni. Ez egy hengerműben történik, ahol az anyagot többször átvezetik a munkahengereknek nevezett fém tekercseken. Ahogy az alumínium lapjai (vagy szövedékei) áthaladnak a tekercseken, vékonyabbá válnak, majd a tekercsek közötti résen keresztül extrudálják őket. A munkahengerek párosítva vannak nehezebb tekercsekkel, úgynevezett tartalék tekercsekkel, amelyek nyomást gyakorolnak a munkahengerek stabilitásának fenntartására. Ez segít a termék méreteinek tűréshatárokon belüli tartásában. A munka és a tartalék tekercsek ellentétes irányban forognak. Kenőanyagokat adnak a gördülő folyamat megkönnyítése érdekében. A gördülési folyamat során az alumíniumot alkalmanként fel kell melegíteni (hőkezelni) annak működőképességének fenntartása érdekében.

- a fólia redukcióját a tekercsek fordulatszámának és viszkozitásának (áramlási ellenállás), mennyiségének és hőmérsékletének beállításával lehet szabályozni. A tekercsrés meghatározza mind a fólia vastagságát, mind hosszát, így a malom. Ezt a rést a felső munkatekercs emelésével vagy csökkentésével lehet beállítani. Gördülő termel két természetes felületek a fólia, fényes, matt. A fényes felület akkor keletkezik, amikor a fólia érintkezik a munkahenger felületével. A matt felület előállításához két lapot egyszerre kell csomagolni és hengerelni; ha ez megtörténik,Az egymást érintő oldalak matt felülettel járnak. Más mechanikai befejező módszerek, amelyeket általában a konvertálási műveletek során állítanak elő, bizonyos minták előállítására használhatók.

- 9 mivel a fólialapok a görgőkön keresztül érkeznek, azokat kör alakú vagy borotvaszerű késekkel vágják le, amelyeket a tekercsmalmra szereltek fel. A vágás a fólia széleire utal, míg a hasítás magában foglalja a fólia több lapra történő vágását. Ezeket a lépéseket keskeny tekercselt szélességek előállítására, a bevont vagy laminált állomány széleinek vágására, valamint téglalap alakú darabok előállítására használják. Bizonyos gyártási és átalakítási műveletek esetében a gördülő közben megszakadt szövedékeket össze kell kötni, vagy össze kell kötni. Közös típusú splices összekötő szövedék sima fólia és / vagy hátlap fólia közé ultrahangos, hő-tömítő szalag, nyomás-tömítő szalag, elektromos hegesztett. Az ultrahangos splice egy szilárdtest hegesztést használ—ultrahangos átalakítóval-az átfedő fémben.

befejező folyamatok

- 10 sok alkalmazáshoz fóliát használnak i V / más anyagokkal kombinálva. Ez lehet bevonni egy széles körű anyagok, mint például a polimerek, gyanták, dekoratív, védő, vagy hő-tömítés céljából. Ez lehet laminált papírok, papírlapok, műanyag fóliák. Azt is meg lehet vágni, bármilyen alakú, nyomtatott, dombornyomott, vágott csíkokra, csiszolt, maratott, eloxált. Miután a fólia végleges állapotban van, ennek megfelelően csomagolják, majd szállítják az ügyfélnek.

minőségellenőrzés

az olyan paraméterek folyamat közbeni ellenőrzése mellett, mint a hőmérséklet és az idő, a készterméknek meg kell felelnie bizonyos követelményeknek. Például különböző átalakítási folyamatokról és végfelhasználásokról megállapították, hogy a fólia felületén különböző mértékű szárazságot igényelnek a kielégítő teljesítmény érdekében. A szárazság meghatározására nedvesíthetőségi tesztet alkalmaznak. Ebben a vizsgálatban az etil-alkohol különböző oldatait desztillált vízben, tíz térfogatszázalékos lépésekben, egyenletes áramba öntjük a fólia felületére. Ha nincs csepp, akkor a nedvesíthetőség nulla. Az eljárást addig folytatjuk, amíg meg nem határozzuk, hogy az alkoholos oldat minimális százaléka teljesen nedvesíti a fólia felületét.

egyéb fontos tulajdonságok a vastagság és a szakítószilárdság. Standard vizsgálati módszereket fejlesztett ki az American Society for Testing and Materials (ASTM). A vastagságot úgy határozzuk meg, hogy egy mintát mérünk, megmérjük annak területét, majd elosztjuk a súlyt a terület termékével az ötvözet sűrűségének szorzatával. A fólia feszültségvizsgálatát gondosan ellenőrizni kell, mivel a vizsgálati eredményeket a durva élek, valamint a kis hibák, valamint más változók jelenléte befolyásolhatja. A mintát markolatba helyezzük, majd a minta töréséig húzó-vagy húzóerőt alkalmazunk. Mérjük a minta megtöréséhez szükséges erőt vagy szilárdságot.

A jövő

az alumíniumfólia népszerűsége, különösen a rugalmas csomagoláshoz, tovább növekszik. A négyoldalas, fin-lezárt tasakok széles körben elterjedtek a katonai, orvosi és kiskereskedelmi élelmiszer-alkalmazások, valamint nagyobb méretben az intézményi élelmiszer-szolgáltatási csomagok számára. A tasakokat 1,06-4,75 liter (4-18 liter) bor csomagolására is bevezették mind a kiskereskedelmi, mind az éttermi piacokon, valamint más élelmiszer-szolgáltatási piacokon. Ezenkívül más termékeket továbbra is fejlesztenek más alkalmazásokhoz. A mikrohullámú sütők népszerűségének növekedése az alumínium alapú, félig merev tartályok többféle formájának kifejlesztését eredményezte, amelyeket kifejezetten ezekhez a sütőkhöz terveztek. A közelmúltban speciális szakácsfóliákat fejlesztettek ki a grillezéshez.

azonban még az alumíniumfóliát is vizsgálják a környezetbarátsága szempontjából.”Ezért a gyártók fokozzák erőfeszítéseiket az újrahasznosítási területen; valójában minden amerikai fóliatermelő megkezdte az újrahasznosítási programokat, annak ellenére, hogy az alumíniumfólia teljes tonnatartalma és befogási aránya sokkal alacsonyabb, mint a könnyen újrahasznosítható alumínium dobozoké. Az alumíniumfóliának már az az előnye, hogy könnyű és kicsi, ami segít csökkenteni a szilárd hulladékáramhoz való hozzájárulását. Valójában a laminált alumíniumfólia csomagolás az Egyesült Államok szilárd hulladékának mindössze 17% – át teszi ki.

a csomagolási hulladék esetében a legígéretesebb megoldás a forráscsökkentés lehet. Például a csomagolás 65 font (29,51 kg) kávé acél doboz igényel 20 font (9,08 kg) acél, de csak három font (4,08 kg) laminált csomagolás, beleértve az alumínium fólia. Az ilyen csomagolás kevesebb helyet foglal el a hulladéklerakóban. Az Aluminium Association Fólia részlege még oktatási programot is fejleszt az alumínium fóliáról az egyetemek és a professzionális csomagolástervezők számára annak érdekében, hogy tájékoztassa az ilyen tervezőket a rugalmas csomagolásra való áttérés előnyeiről.

az alumíniumfólia kevesebb energiát használ mind a gyártás, mind az elosztás során, a növényi törmelék újrahasznosításával. Valójában az újrahasznosított alumínium, beleértve a dobozokat és fóliákat, az iparág éves fémellátásának több mint 30% – át teszi ki. Ez a szám évek óta növekszik, és várhatóan folytatódik. Emellett a fóliagyártás során alkalmazott folyamatokat is fejlesztik a légszennyezés és a veszélyes hulladék csökkentése érdekében.

hol lehet többet megtudni

Könyvek

alumínium fólia. Az Alumínium Egyesület. 1981.

folyóiratok

“a Barrier tulajdonságok serkentik az alumíniumfólia csomagolásának növekedését”, FoilPak News. Az Alumínium Egyesület. – Ősz, 1992.

” a legjobb módja annak, hogy az élelmiszer friss: a Roundup a leghatékonyabb és leggazdaságosabb pakolások, táskák, konténerek,” Consumer Reports. Február, 1989, p. 120+.

Gracey, Kathryn K. “Alumínium a Mikrohullámokban”, fogyasztói kutató magazin. 1989. január 2.

“még a fóliával való főzést is elősegíti”, Déli élet. 1987. December 130-131.

– L. S. Millberg