Tausta

alumiinifolio on valmistettu alumiiniseoksesta, joka sisältää 92-99 prosenttia alumiinia. Yleensä välillä 0.00017 ja 0.0059 tuumaa paksu, folio tuotetaan monia leveyksiä ja vahvuuksia kirjaimellisesti satoja sovelluksia. Siitä valmistetaan lämpöeristeitä rakennusteollisuudelle, fin-varastoja ilmastointilaitteille, sähkökeloja muuntajille, kondensaattoreita radioille ja televisioille, varastosäiliöiden eristeitä, koristetuotteita sekä säiliöitä ja pakkauksia. Alumiinifolion suosio niin moniin sovelluksiin johtuu useista merkittävistä eduista, joista tärkeimpiä on, että sen valmistukseen tarvittavat raaka-aineet ovat runsaat. Alumiinifolio on edullinen, kestävä, myrkytön ja rasvakerros. Lisäksi se kestää kemiallisia hyökkäyksiä ja tarjoaa erinomaiset sähköiset ja ei-magneettiset suojaukset.

alumiinifolion toimitukset (vuonna 1991) olivat yhteensä 913 miljoonaa puntaa, ja pakkausten osuus alumiinifolion markkinoista oli seitsemänkymmentäviisi prosenttia. Alumiinifolion Suosio pakkausmateriaalina johtuu sen erinomaisesta läpäisemättömyydestä vesihöyryä ja kaasuja vastaan. Se myös pidentää säilyvyyttä, käyttää vähemmän säilytystilaa ja tuottaa vähemmän jätettä kuin monet muut pakkausmateriaalit. Alumiinin suosimisesta joustopakkauksissa onkin tullut maailmanlaajuinen ilmiö. Japanissa alumiinifoliota käytetään joustavien tölkkien estokomponenttina. Euroopassa alumiiniset Joustopakkaukset hallitsevat lääkkeiden läpipainopakkausten ja karkkipapereiden markkinoita. Aseptinen juomalaatikko, joka käyttää ohutta alumiinifoliokerrosta esteenä happea, valoa ja hajua vastaan, on myös melko suosittu ympäri maailmaa.

alumiini on viimeisimpänä löydetty metalleista, joita moderni teollisuus hyödyntää suuria määriä. ”Alumiinioksidina” tunnettuja alumiiniyhdisteitä käytettiin muinaisessa Egyptissä lääkkeiden valmistukseen ja keskiajalla kankaiden värjäykseen. 1700-luvun alussa tiedemiehet epäilivät, että nämä yhdisteet sisälsivät metallia, ja vuonna 1807 englantilainen kemisti Sir Humphry Davy yritti eristää sen. Vaikka hänen yrityksensä epäonnistuivat, Davy vahvisti, että alumiinioksidilla oli metallinen pohja, jota hän aluksi kutsui ”alumiumiksi.”Davy muutti tämän myöhemmin muotoon ”alumiini”, ja vaikka tiedemiehet monissa maissa kirjoittavat sanan” alumiini”, useimmat amerikkalaiset käyttävät Davyn tarkistettua kirjoitusasua. Vuonna 1825 Tanskalainen kemisti Hans Christian Ørsted onnistui eristämään alumiinin, ja kaksikymmentä vuotta myöhemmin saksalainen fyysikko Friedrich Wohler onnistui luomaan metallista suurempia hiukkasia, mutta Wohlerin hiukkaset olivat edelleen vain nuppineulojen kokoisia. Vuonna 1854 ranskalainen tiedemies Henri Sainte-Claire Deville hioi Wohlerin menetelmää sen verran, että siitä syntyi marmorikuulien kokoisia alumiinimöykkyjä. DeVillen prosessi loi pohjan modernille alumiiniteollisuudelle, ja ensimmäiset valmistetut alumiinitangot olivat esillä vuonna 1855 Pariisin maailmannäyttelyssä.

tässä vaiheessa juuri löydetyn metallin eristämisen korkeat kustannukset rajoittivat sen teollista käyttöä. Kuitenkin vuonna 1866 kaksi tiedemiestä, jotka työskentelivät erikseen Yhdysvalloissa ja Ranskassa, kehittivät samanaikaisesti niin sanotun Hall-Héroult-menetelmän alumiinioksidin erottamiseksi hapesta sähkövirran avulla. Vaikka sekä Charles Hall että Paul-Louis-Toussaint Héroult patentoivat keksintönsä, Amerikassa ja Ranskassa Hall oli ensimmäinen, joka ymmärsi puhdistautumisprosessinsa taloudelliset mahdollisuudet. Vuonna 1888

hän perusti useiden yhteistyökumppaneidensa kanssa Pittsburgh Reduction Companyn, joka valmisti ensimmäiset alumiiniharkkot samana vuonna. Hallin yritys—joka sai vuonna 1907 nimen Aluminum Company of America (Alcoa)—menestyi hyvin, kun se käytti vesivoimalla sähköä suureen uuteen konversiolaitokseen lähellä Niagaran putouksia ja huolehti kasvavasta teollisesta alumiinin kysynnästä. Héroult perusti myöhemmin Aluminium-Industrie-Aktien-Gesellschaftin Sveitsiin. Alumiinin kasvavan kysynnän rohkaisemana ensimmäisen ja toisen maailmansodan aikana useimmat muut teollisuusmaat alkoivat tuottaa omaa alumiiniaan. Vuonna 1903 Ranskasta tuli ensimmäinen maa, joka valmisti foliota puhdistetusta alumiinista. Yhdysvallat seurasi esimerkkiä vuosikymmen myöhemmin, kun se käytti ensimmäistä kertaa uutta tuotetta jalkanauhoina kilpakyyhkyjen tunnistamiseen. Alumiinifoliota alettiin pian käyttää astioissa ja pakkauksissa, ja toinen maailmansota kiihdytti tätä suuntausta ja vakiinnutti alumiinifolion tärkeäksi pakkausmateriaaliksi. Toiseen maailmansotaan asti Alcoa pysyi ainoana amerikkalaisena puhdistetun alumiinin valmistajana, mutta nykyään Yhdysvalloissa on seitsemän suurta alumiinifolion valmistajaa.

raaka-aineet

Alumiiniluvut runsaimpien alkuaineiden joukossa: hapen ja piin jälkeen se on runsain alkuaine, jota löytyy maan pinnasta: se muodostaa yli kahdeksan prosenttia kuoresta kymmenien kilometrien syvyyteen ja esiintyy lähes jokaisessa tavallisessa kivessä. Alumiini ei kuitenkaan esiinny puhtaassa, metallisessa muodossaan, vaan pikemminkin hydratoituneena alumiinioksidina (veden ja alumiinioksidin seos) yhdistettynä piidioksidiin, rautaoksidiin ja titaniaan. Merkittävin alumiinimalmi on bauksiitti, joka on nimetty ranskalaisen Les Baux ’ n kaupungin mukaan, josta se löydettiin vuonna 1821. Bauksiitti sisältää rautaa ja hydratoitua alumiinioksidia, joista jälkimmäinen edustaa sen suurinta ainesosaa. Nykyään bauksiittia on niin paljon, että alumiinin valmistamiseksi louhitaan vain kerrostumia, joiden alumiinioksidipitoisuus on neljäkymmentäviisi prosenttia tai enemmän. Keskittyneitä esiintymiä on sekä pohjoisella että eteläisellä pallonpuoliskolla, ja suurin osa Yhdysvalloissa käytetystä malmista on peräisin Länsi-Intiasta, Pohjois-Amerikasta ja Australiasta. Koska bauksiittia esiintyy niin lähellä maan pintaa, louhintamenetelmät ovat suhteellisen yksinkertaisia. Räjähteillä avataan suuria kuoppia bauksiittipenkkiin, jonka jälkeen ylimmät lika-ja kivikerrokset raivataan pois. Altistunut Malmi poistetaan etupään kuormaimilla, kasataan kuorma-autoihin tai junavaunuihin ja kuljetetaan käsittelylaitoksiin. Bauksiitti on raskasta (yleensä yhdestä tonnista alumiinia voidaan valmistaa neljästä kuuteen tonnia malmia), joten

kuljetuskustannukset, nämä laitokset sijaitsevat usein mahdollisimman lähellä bauksiittikaivoksia.

valmistusprosessi

puhtaan alumiinin uuttaminen bauksiitista edellyttää kahta prosessia. Ensin Malmi jalostetaan epäpuhtauksien kuten rautaoksidin, piidioksidin, Titanian ja veden poistamiseksi. Sitten tuloksena oleva alumiinioksidi sulatetaan puhtaan alumiinin tuottamiseksi. Sen jälkeen alumiini valssataan folion tuottamiseksi.

jalostus — Bayer-prosessi

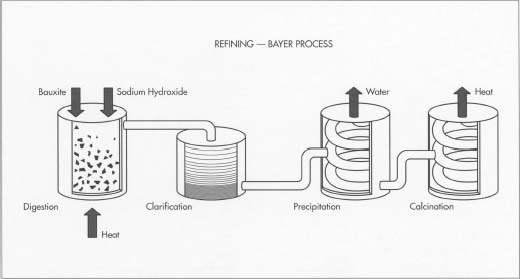

- 1 bauksiitin jalostamisessa käytettävä Bayer-prosessi koostuu neljästä vaiheesta: digestio, kirkastaminen, saostaminen ja kalsinointi. Digestiovaiheessa bauksiitti jauhetaan ja sekoitetaan natriumhydroksidiin ennen kuin se pumpataan suuriin painesäiliöihin. Näissä säiliöissä, joita kutsutaan digestereiksi, natriumhydroksidin, lämmön ja paineen yhdistelmä hajottaa Malmin natriumaluminaatin ja liukenemattomien epäpuhtauksien tyydyttyneeksi liuokseksi, joka laskeutuu pohjaan.

- 2 prosessin seuraava vaihe, selvennys, edellyttää liuoksen ja epäpuhtauksien lähettämistä säiliö-ja puristussarjojen läpi. Tässä vaiheessa Kangas suodattimet ansaan epäpuhtaudet, jotka sitten hävitetään. Kun se on suodatettu uudelleen, jäljelle jäänyt liuos kuljetetaan jäähdytystorniin.

- 3 seuraavassa vaiheessa, saostumisessa, alumiinioksidiliuos siirtyy suureen siiloon, jossa DeVillen menetelmän mukaisessa sopeutumisessa nesteeseen kylvetään hydratoidusta alumiinista valmistettuja kiteitä alumiinihiukkasten muodostumisen edistämiseksi. Kun siemenkiteet vetävät puoleensa muita liuoksessa olevia kiteitä, alkaa muodostua suuria alumiinihydraatin möhkäleitä. Nämä ensin suodatetaan pois ja sitten huuhdellaan.

- 4 kalsinointi, joka on Bayerin jalostusprosessin viimeinen vaihe, merkitsee alumiinihydraatin altistamista korkeille lämpötiloille. Tämä äärimmäinen kuumuus kuivattaa materiaalia, jättäen jäännöksen hieno valkoinen jauhe: alumiinioksidi.

sulatus

- 5 sulatus, jossa erotetaan Bayerin prosessissa syntyvä alumiini-happi-yhdiste (alumiinioksidi), on seuraava vaihe puhtaan, metallisen alumiinin uuttamisessa bauksiitista. Vaikka nykyisin käytetty menetelmä on peräisin Charles Hallin ja Paul-Louis-Toussaint Héroultin 1800-luvun lopulla keksimästä elektrolyyttisestä menetelmästä, sitä on nykyaikaistettu. Ensin alumiinioksidi liuotetaan sulattokennoon, syvään teräsmuottiin, joka on vuorattu hiilellä ja täytetty kuumennetulla nestejohtimella, joka koostuu pääasiassa alumiiniyhdisteestä kryoliitista.

- 6 Seuraavaksi kryoliitin läpi johdetaan sähkövirta, jolloin alumiinioksidin sulan pinnan päälle muodostuu kuori. Kun seokseen lisätään ajoittain alumiinioksidia, myös tämä kuori rikkoutuu ja sekoitetaan. Liuetessaan alumiinioksidi hajoaa elektrolyyttisesti niin, että sulatuskennon pohjalle muodostuu kerros puhdasta, sulanutta alumiinia. Happi sulautuu solun linjaan käytettävään hiileen ja pakenee hiilidioksidin muodossa.

- 7 edelleen sulassa muodossa puhdistettu alumiini vedetään sulatuskennoista, siirretään upokkaisiin ja tyhjennetään uuneihin. Tässä vaiheessa muita elementtejä voidaan lisätä tuottamaan alumiiniseoksia, joilla on lopputuotteelle sopivat ominaisuudet, vaikka folio on yleensä valmistettu 99,8 tai 99,9 prosenttia puhtaasta alumiinista. Tämän jälkeen neste kaadetaan suoraan jäähdytysvalulaitteisiin, joissa se jäähtyy suuriksi laatoiksi, joita kutsutaan ”harkoiksi” tai ”uudelleenolleiksi varastoiksi.”Kun valanteet on hehkutettu—lämpökäsitelty työstettävyyden parantamiseksi—ne soveltuvat folioon käärimiseen.

foliota valmistetaan alumiinista valssaamalla sitä raskaiden telojen välissä. Rolling tuottaa kaksi luonnollista päättyy folio, kirkas ja matta. Kun folio nousee rullista, pyöreät veitset leikkaavat sen suorakaiteen muotoisiksi paloiksi.

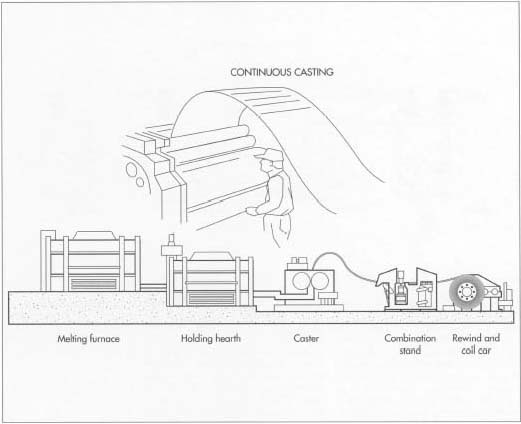

foliota valmistetaan alumiinista valssaamalla sitä raskaiden telojen välissä. Rolling tuottaa kaksi luonnollista päättyy folio, kirkas ja matta. Kun folio nousee rullista, pyöreät veitset leikkaavat sen suorakaiteen muotoisiksi paloiksi. - vaihtoehtoista menetelmää alumiinin sulattamiselle ja valamiselle kutsutaan ”jatkuvavaluksi.”Tähän prosessiin kuuluu tuotantolinja, joka koostuu sulatusuunista, sulan metallin pidättämiseen tarkoitetusta tulisijasta, siirtojärjestelmästä, valuyksiköstä, puristusrullista, leikkurista ja suitsista sekä kelaus-ja kelavaunusta. Molemmat menetelmät tuottavat paksuuksia 0,125-0,250 tuumaa (0,317-0,635 senttimetriä) ja eri leveyksiä. Jatkuvan valumenetelmän etuna on, että se ei vaadi hehkutusvaihetta ennen folion valssausta, samoin kuin sulatus-ja valuprosessi, koska hehkutus saavutetaan automaattisesti valuprosessin aikana.

Kaulintafolio

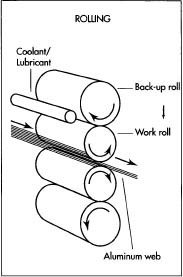

- 8 foliokannan valmistamisen jälkeen sen paksuutta on pienennettävä folion valmistamiseksi. Tämä tapahtuu valssaamossa, jossa materiaali johdetaan useita kertoja työrulliksi kutsuttujen metallirullien läpi. Kun alumiinilevyt (tai-rainat) kulkevat rullien läpi, ne puristetaan ohuemmiksi ja pursotetaan rullien välisen raon läpi. Työrullat on yhdistetty raskaampiin vararulliksi kutsuttuihin rulliin, jotka käyttävät painetta työrullien vakauden ylläpitämiseksi. Tämä auttaa pitämään Tuotteen mitat toleranssien sisällä. Työ-ja vararullat pyörivät vastakkaisiin suuntiin. Liukuvoiteita lisätään valssauksen helpottamiseksi. Tämän liikkuvan prosessin aikana alumiini joskus on hehkutettu (lämpökäsitelty) säilyttää sen työstettävyys.

- folion pelkistymistä säädellään säätämällä rullien kierrosnopeutta ja viskositeettia (virtausvastusta), määrää ja lämpötilaa. Rullaväli määrittää sekä tehtaalta lähtevän folion paksuuden että pituuden. Tätä aukkoa voidaan säätää nostamalla tai laskemalla ylempää työtelaa. Rolling tuottaa kaksi luonnollista päättyy folio, kirkas ja matta. Kirkas pinta syntyy, kun folio joutuu kosketuksiin työtelapintojen kanssa. Mattapinnan tuottamiseksi kaksi arkkia on pakattava yhteen ja valssattava samanaikaisesti; kun näin tehdään, toisiaan koskettavat sivut päätyvät mattapintaisiksi. Tiettyjä kuvioita voidaan valmistaa myös muilla mekaanisilla viimeistelymenetelmillä, joita yleensä valmistetaan konvertointitoimien aikana.

- 9 kun foliolevyt tulevat rullien läpi, ne leikataan ja viilletään pyörö-tai partaveitsillä, jotka on asennettu rullamyllyyn. Trimmaus viittaa kalvon reunoihin, kun taas halkaisuun liittyy folion leikkaaminen useiksi arkkeiksi. Nämä vaiheet käytetään tuottamaan kapeita kelattu leveyksiä, leikata reunat pinnoitettu tai laminoitu varastossa, ja tuottaa suorakaiteen kappaleita. Tiettyjen valmistus-ja muuntotoimintojen, rainoja, jotka ovat rikkoutuneet valssauksen aikana on liitetty takaisin yhteen, tai saumataan. Tavallisia saumoja liittämiseksi rainoja tavallinen folio ja / tai tukena folio ovat ultraääni, kuumasaumaus nauha, paine-tiivistys nauha, ja sähkö hitsattu. Ultraääni liitos käyttää solid-state hitsin – valmistettu Ultraäänianturi-päällekkäin metalli.

Viimeistelyprosessit

- 10 monissa sovelluksissa foliota käytetään I V / – yhdistelmänä muiden materiaalien kanssa. Se voidaan päällystää monenlaisilla materiaaleilla, kuten polymeereillä ja hartseilla, koriste -, suoja-tai kuumasaumaustarkoituksiin. Se voidaan laminoida papereihin, kartonkeihin ja muovikalvoihin. Se voidaan myös leikata, muotoilla mihin tahansa muotoon, tulostaa, kohokuvioitu, viiltää nauhoiksi, kuorruttaa, syövyttää ja anodisoida. Kun folio on lopullisessa tilassaan, se pakataan sen mukaisesti ja toimitetaan asiakkaalle.

laadunvalvonta

prosessin aikaisen kontrollin lisäksi valmiin foliotuotteen on täytettävä tietyt vaatimukset. Esimerkiksi erilaisten konvertointiprosessien ja loppukäyttöjen on todettu vaativan eriasteista kuivumista foliopinnalla tyydyttävän suorituskyvyn saavuttamiseksi. Kuivuuden määrittämiseksi käytetään kostuvuustestiä. Tässä testissä erilaisia etyylialkoholiliuoksia kaadetaan tislatussa vedessä kymmenen tilavuusprosentin välein tasaisena virtana folion pinnalle. Jos pisaroita ei muodostu, kostuvuus on nolla. Prosessia jatketaan, kunnes on selvitetty, mikä alkoholiliuoksen vähimmäisprosentti kastelee foliopinnan täysin.

muita tärkeitä ominaisuuksia ovat paksuus ja vetolujuus. Standarditestausmenetelmät on kehittänyt American Society for Testing and Materials (ASTM). Paksuus määritetään punnitsemalla näyte ja mittaamalla sen pinta-ala, ja jakamalla paino pinta-alan tulolla kertaa seoksen tiheys. Folion jännitystestausta on valvottava huolellisesti, koska karkeat reunat ja pienet viat sekä muut muuttujat voivat vaikuttaa testituloksiin. Näyte asetetaan otteeseen ja siihen kohdistetaan veto-tai vetovoima, kunnes näyte murtuu. Näytteen rikkomiseen tarvittava voima tai voimakkuus mitataan.

tulevaisuudessa

alumiinifolion suosio erityisesti joustopakkauksissa jatkaa kasvuaan. Nelisivuiset, eväsaumatut pussukat ovat saavuttaneet suuren suosion sotilas -, lääkintä-ja vähittäismyyntiruokasovelluksissa sekä suuremmissa kokoluokissa laitosruokapalvelupakkauksissa. Pusseja on otettu käyttöön myös 1,06-4,75 gallonan (4-18 litran) viinien pakkaamiseen sekä Vähittäismyynti-ja ravintolamarkkinoille että muille food service-markkinoille. Lisäksi muita tuotteita kehitetään edelleen muihin sovelluksiin. Mikroaaltouunien suosion kasvu on johtanut useiden alumiinipohjaisten puolijäykkien astioiden kehittämiseen, jotka on suunniteltu erityisesti näitä uuneja varten. Viime aikoina on kehitetty erityisiä grillausfileitä.

kuitenkin jopa alumiinifoliota tarkkaillaan sen ympäristöystävällisyyden suhteen.”Siksi valmistajat lisäävät ponnistelujaan kierrätysalueella; itse asiassa kaikki Yhdysvaltain folion tuottajat ovat aloittaneet kierrätysohjelmat, vaikka alumiinifolion kokonaisvetoisuus ja talteenottonopeus on paljon pienempi kuin helposti kierrätettävien alumiinitölkkien. Alumiinifoliolla on jo se etu, että se on kevyt ja pieni, mikä auttaa vähentämään sen osuutta kiinteään jätevirtaan. Itse asiassa laminoitu alumiinifolio Pakkaus edustaa vain 17 / loops yksi prosentti Yhdysvaltain kiinteän jätteen.

pakkausjätteen osalta lupaavin ratkaisu voi olla lähteiden vähentäminen. Esimerkiksi 65 paunan (29,51 kilogramman) kahvin pakkaaminen terästölkkeihin vaatii 20 paunaa (9,08 kiloa) terästä, mutta vain kolme paunaa (4,08 kiloa) laminoitua pakkausta, mukaan lukien alumiinifolio. Tällaiset pakkaukset vievät myös vähemmän tilaa kaatopaikalla. Alumiiniyhdistyksen folio-osasto kehittää jopa alumiinifoliota koskevaa koulutusohjelmaa yliopistoille ja ammattimaisille pakkaussuunnittelijoille, jotta nämä suunnittelijat voivat tiedottaa joustopakkauksiin siirtymisen eduista.

alumiinifolio myös kuluttaa vähemmän energiaa sekä valmistuksen että jakelun aikana, jolloin laitoksessa oleva romu kierrätetään. Itse asiassa kierrätetty alumiini, tölkit ja folio mukaan luettuina, muodostaa yli 30 prosenttia teollisuuden vuosittaisesta metallitarjonnasta. Määrä on kasvanut useita vuosia, ja sen odotetaan jatkuvan. Lisäksi folion valmistuksessa käytettyjä prosesseja parannetaan ilmansaasteiden ja vaarallisen jätteen vähentämiseksi.

mistä oppia lisää

Kirjat

alumiinifolio. Alumiiniyhdistys. 1981.

aikakausjulkaisut

”Suojalaadut stimuloivat Alumiinifoliopakkausten kasvua”, FoilPak uutisoi. Alumiiniyhdistys. Syksy 1992.

”the Best Ways to Keep Food Fresh: a Roundup of the Most Effective and most economic Wraps, Bags, and Containers”, Consumer Reports. Helmikuuta 1989, s. 120+.

Gracey, Kathryn K. ”Alumiinia Mikroaalloissa”, consumer ’ s Research Magazine. Tammikuuta 1989, s.2.

”edistä foliolla tasaista ruoanlaittoa”, Southern Living. Joulukuuta 1987, s. 130-131.

– L. S. Millberg